Hoe Generative Design een oude sport nieuw leven inblaast

In de wijk Edogawa in Tokio is een werkplaats gevestigd die de Japanse boogschutterij nieuw leven inblaast met een moderne twist, codenaam: Project Sakura

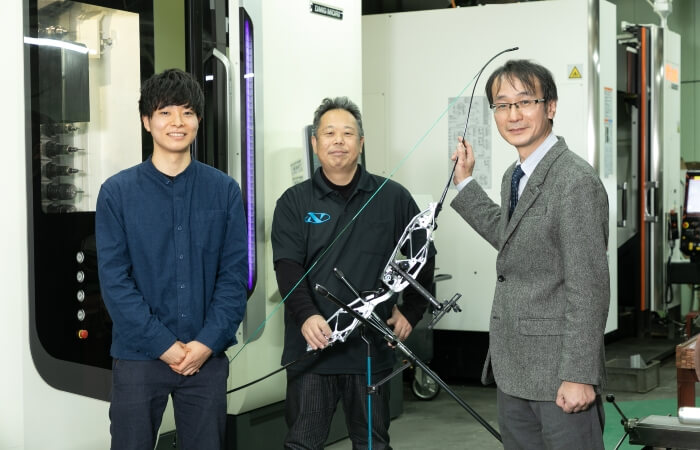

In de wijk Edogawa in Tokio is een werkplaats gevestigd die de Japanse boogschutterij nieuw leven inblaast met een moderne twist, codenaam: Project Sakura. Onder leiding van Yoshihisa Nishikawa, CEO van Nishikawa Seiki Co. Ltd., begon de zoektocht met liefde voor het boogschieten en het doel om de ultieme boog te ontwikkelen. Het resultaat is de Nishikawa SH-02, die vorig jaar op de markt kwam. Nu is het de uitdaging om deze boog nog lichter te maken door middel van samenwerkingsverbanden die Generative Design verkennen met toonaangevende onderzoekers.

De SH-02 is ontworpen voor boogschutters die op het hoogste niveau strijden. Het middenstuk, het middelste deel van de boog dat ook de greep omvat, heeft een speciaal ontwerp waarbij twee vertakkingen aan de boven- en onderkant van het middenstuk zijn bevestigd. Dit minimaliseert het ‘wiebelen’ wanneer de boog wordt losgelaten en zorgt voor een preciezere en soepelere loslating. Volgens Nishikawa typeert dit ‘het plezier van het boogschieten’.

“De wereldtop van boogschutters traint hard om hun core te versterken en ze hebben de neiging om zwaardere bogen te verkiezen, omdat ze het ‘wiebelen’ verminderen,” zegt Nishikawa. Maar deze trend naar zwaardere bogen was een hinderpaal voor het boogschieten in Japan. “Nieuwkomers in het boogschieten zijn vaak gefrustreerd door het gewicht van de boog, en al snel haken ze af,” zegt hij. “Natuurlijk zijn er ook lichtere bogen, maar die zijn moeilijker te richten. Als we een lichte, performante boog konden maken, kon het gewicht worden toegevoegd naar de smaak van elke schutter. Ik vond dit de verstandige benadering van ons werk.”

Nishikawa Seiki is een metaalverwerkend bedrijf dat een breed scala aan producten fabriceert, van eenvoudige machineonderdelen tot medische onderzoekssystemen op speciale bestelling. Het produceert ook sociaal bewuste goederen, zoals ultracompacte mobiliteitsvoertuigen. Voor dit project wendde Nishikawa zich tot zijn collega Toshihiro Irie, een professor in het Department of Precision Machinery Engineering aan de Nihon University College of Science and Technology. Samen zochten ze naar methoden om het middenstuk lichter te maken zonder aan stijfheid in te boeten.

Ontwerp van een buitengewone vorm

Topologie-optimalisatie is één benadering om een product lichter te maken door gebieden binnen een onderdeel te elimineren die niet spanningsdragend zijn. Generative Design gaat verder op dit idee. “We worden omringd door vooroordelen over wat iets efficiënt of een goed ontwerp maakt,” zegt Irie.

“Generative Design kan deze obstakels wegnemen om een zuiverder vorm te onthullen. Ik zag hoe sommige van mijn studenten die aan het ruimteliftproject werkten, Generative Design gebruikten om onderdelen te maken, en ik was gefascineerd door het proces. Toen ik dit aan het team van Nishikawa Seiki liet zien, waren ze net zo onder de indruk.”

Het team gebruikte de resultaten van de 3D-positiemeting om de beweging van de boogpees te observeren en analyseerde die gegevens vervolgens om vergelijkingen af te leiden voor de belasting die door elk schot wordt uitgeoefend. Het middenstuk dat Irie’s studenten maakten met behulp van Generative Design in Autodesk Fusion 360 valt op door zijn asymmetrische vorm.

“Bij het generatieve ontwerpproces wordt het een probleem als de boven- en onderkant van het middenstuk verschillende lengtes hebben vanaf het midden”, zegt Irie. “Als je naar het eindproduct kijkt, zie je hoe dit een rol heeft gespeeld in ons ontwerp.”

Bij boogschieten heeft de trilling, die ontstaat zodra de pees wordt losgelaten, invloed op de stevigheid van de greep, die bepalend is voor het richten en verband houdt met de stijfheid van elk onderdeel van de boog. Irie’s team gebruikte deze gegevens bij het creëren van verschillende belastingspatronen, waarbij simulaties werden herhaald terwijl ze zochten naar een vorm die aan alle eisen voldeed.

Een kwalitatief lichtgewicht

Nishikawa zegt dat het nieuwe middenstuk “totaal verschillend is van de SH-02 in termen van onze ontwerpaanpak, maar het bevat numerieke gegevens en concepten van ons eerdere werk. Ons team had deze ongelooflijke vorm onmogelijk zelf kunnen bedenken.”

Via het generatieve ontwerpproces werd een stijgbuis van 1 531 gram verlicht tot 633 gram. Het totale gewicht van het middenstuk verminderde met meer dan 50% en aanpassingen maakten het mogelijk om de werparmen en andere accessoires te bevestigen. Nadat het ontwerp was voltooid, werd de complexe vorm vervaardigd met behulp van DMG Mori Seiki’s NTX1000 tweede generatie 5-assige geïntegreerde freesmachine.

Ryusuke Haruta, een onderzoeksstudent aan het College of Science and Technology van de Nihon University, voerde de CAM-operatie uit. “Ik kon met eigen ogen zien hoe verschillende factoren in een productieproces het uiteindelijke onderdeel beïnvloeden”, zegt Haruta. “En we waren in staat om voldoende stijfheid te bereiken. Ervaren operatoren bij Nishikawa Seiki converteerden vervolgens de gegevens, controleerden het proces en fabriceerden het gedetailleerde onderdeel met succes bij hun eerste poging.”

Het team had simulaties uitgevoerd, en Nishikawa zegt dat het als kleiner bedrijf het onderdeel snel kon fabriceren om de echte tests uit te voeren. “Er gaat niets boven het echte onderdeel in je hand houden, zien hoe het presteert en het kunnen testen op buiging of kromtrekken,” zegt hij. “Ik ben verbaasd dat we zulke gegevens hebben kunnen verkrijgen bij onze eerste poging met deze technologie.”

De resultaten van de trillingsmeting voor de SH-02 waren gelijk aan die van de beste beschikbare modellen. Toen het team van Nishikawa het generatief ontworpen middenstuk aan dezelfde test onderwierp, was de horizontale trilling iets groter dan die van de SH-02, maar de verticale trilling was minder.

Wereldwijde ambities

Op basis van de testgegevens, zegt Nishikawa dat het team al enkele verbeterpunten heeft geïdentificeerd. De volgende stap is het toepassen van deze gegevens voor een nog beter ontwerp, waardoor het middenstuk nog lichter wordt terwijl de stijfheid wordt verbeterd. “In de toekomst hopen we om Generative Design te kunnen gebruiken om recurve-bogen te maken die gebruikt kunnen worden in Olympische wedstrijden, en ook compoundbogen”, zegt hij.

Nishikawa ziet een unieke kans in de boogmarkt voor een kleiner bedrijf om te slagen. “Voor grote Japanse bedrijven is de boogschietmarkt slechts een druppel op een hete plaat, maar voor een klein bedrijf als wij is het als een enorme watermassa die we kunnen bevaren en nieuwe landen kunnen ontdekken,” zegt hij.

De Japanse thuismarkt telt duizenden mensen, maar wereldwijd genieten miljoenen mensen van boogschieten. Nishikawa is een bedrijfsstrategie aan het ontwikkelen om uit te breiden naar deze wereldwijde markt. “Alleen al het feit dat een Japans bedrijf de boogschietmarkt opnieuw betreedt, zal opvallen op overzeese beurzen,” zegt hij. “En het merk Made in Japan heeft een onmiskenbare slagkracht die ons zal helpen te slagen.”

Korte samenvatting

- Seiki ontwikkelde via Generative Design een Japans ontwerp van een revolutionair lichtgewicht, de SH-02 boog.

- Door het gebruik van Generative Design kon Seiki het totale gewicht van de boog aanzienlijk verminderen.

- Zijn team gebruikte 3D-meetgegevens en simulaties om de vorm en onbuigzaamheid van de boog te bepalen.

- Nishikawa Seiki blijft het ontwerp van de boog verfijnen, aanvullende boogmodellen creëren en kijken of de boog wereldwijd kan worden gedistribueerd.

Bron: Autodesk Redshift

French website

French website  Belgian website

Belgian website